新着情報

台湾金型トライレポート【Vol.1】~鋳造編~

ダイカスト事業部の猪飼です。

今回はダイカスト金型のトライ立ち合いのため、先月台湾に出張した際のレポートをしたいと思います!

昨年台湾に出張した際は(アーカイブはコチラ!⇒http://takagi-steel.co.jp/blog/other/286.html)工場見学&表敬訪問の意味合いが強かったのですが、今回は弊社お客様より御注文を頂いた実案件でのトライ立ち合いという事で、私自身トライの進め方は勿論のこと、ダイカスト金型の構造等、大変勉強になり良い経験が出来ました!

実際の製品や金型内部はお見せする事が出来ませんが、極力分かり易く報告してみたいと思います(トライサンプルが映り込んでいる箇所にはぼかし処理を施して有ります)。

今回トライで使用する鋳造機はTOYO製の350トン。この鋳造機のみで一日で5型分のトライを目標にしていましたが、4型実施する事が出来ました。

勿論、実際に生産されるのはお客様の工場ですので、事前にお客様と鋳造条件等の詳細を打ち合わせて再現性を高めた条件でトライしていきます。

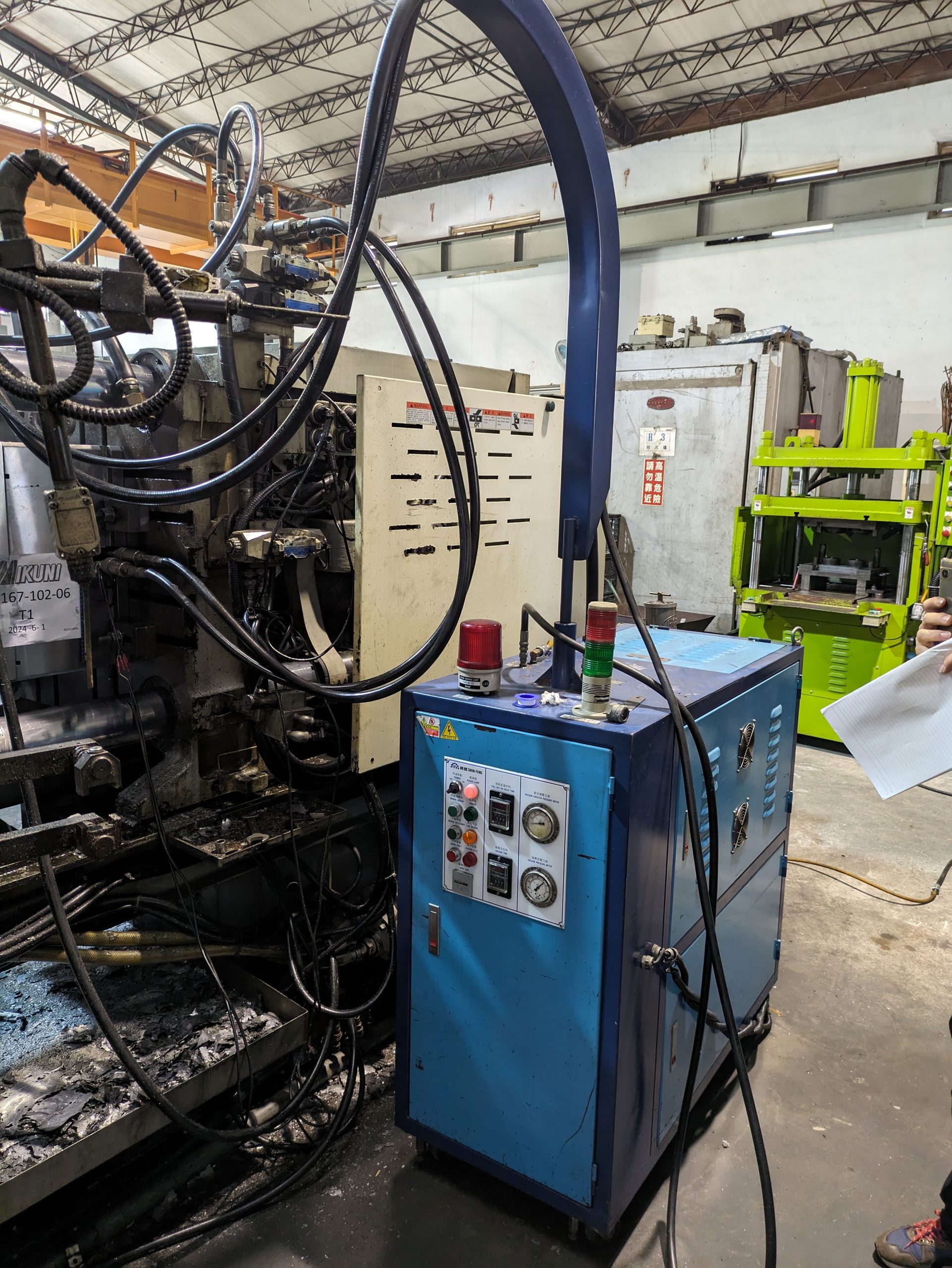

トライに要する時間ですが、平均で段替えが約10分(後付けシリンダ設置の場合:約30分)、鋳造トライは約40分ですので、1型あたり約50分で回っていきます(写真3枚目の水色のボックスは真空装置(型内を真空にする意味:鋳巣の低減、鋳肌の改善))。

こちらは鋳造機に金型を取り付けている様子。クレーンで金型を鋳造機に取り付けるのですが、タイバーと呼ばれる太い摺動シャフトに当たりそうな位狭いスペースでの作業を強いられます。これぞ職人技ですね!左側(可動側)の4本の長いピンは、製品を型内から取り出すための「押出ピン」と呼ばれるピンをを可動させるためのの押出板用シャフトです。

慎重に慎重に・・・

トライが終わり鋳造機から金型を取り外します。一瞬たりとも気が抜けません!

トライを繰り返す中で測定具を用いて寸法の確認をしていきます。また鋳造条件により鋳肌(製品表面)の良し悪しが変わるので目視にて鋳肌もチェックします。寸法が満足しない箇所は鋳造条件の微調整をしたり、一旦金型を取り外し隣接する金型工場に金型を持込み部品修正を施します。鋳造(量産)工場と金型工場が隣同士なので、様々な事象に対して迅速に対応出来るのが我々の強みです!

明日以降の予定を擦り合わせるRace Moldのオースティンさんと弊社田代

今回の金型は「更新型」のトライの為、新規型とは違い金型製作実績があるためお客様は台湾に来ていません。ですのでSNSを利用し1型毎に動画や写真でタイムリーにトライ状況を実況中継します。今回のお客様は中南米におられるのですが、今回のトライに備えスタンバイして頂いていたのでスムーズに事が進みました。有り難うございます!!

鋳造工場横にあった葡萄の木。Race Moldのもう一人のスタッフ、ケビンさんに試食勧められ口にすると実は殆ど無くほぼ種だったが甘く美味しかった。

これで今回のトライは終了ですが、今回は1回目のトライが終了しただけです。今回のトライサンプル品を検証~金型の調整を施し2回目のトライに臨みます。

次回は、今回のトライサンプル品の検証~金型調整の打合せ風景をお届け致しますので是非お楽しみに!!!

タカギスチールの金型製作は、台湾でのトライ(2回迄)も含んだお見積の形となります。

「金型を製作はしたが、普段の生産に追われなかなかラインを止める事が出来ずトライが思った様に進まない。。。」

と言ったお困り事を解消致します!

是非、弊社にお問い合わせください!!!

ダイカスト事業への取り組み強化に伴い弊社ホームページに専用ページを開設中です。

御社のお困り事解決に繋がる一手になれば、との想いでご紹介させて頂きます。

下記URLより是非一度ご覧ください!

Race Moldスタッフを交えたWEB面談を実施しておりますので、是非ごお気軽にお申し付けください!

———————————————————————————————————————————————